삼성전기 부산공장 가보니

머리카락 두께 40분의 1 수준

초미세 회로선 독보적 기술 보유

하반기 국내 첫 서버용 기판 양산

하이엔드 시장 본격 진출 나서

머리카락 두께 40분의 1 수준

초미세 회로선 독보적 기술 보유

하반기 국내 첫 서버용 기판 양산

하이엔드 시장 본격 진출 나서

지난 14일 만난 삼성전기 부산사업장에서 만난 안정훈 삼성전기 패키지지원팀장(상무)은 "하이엔드 패키지 기술 공급 업체 만이 하이엔드 제품에 들어가는 반도체 사업에 참여할 수 있다"며 이같이 설명했다.

부산시 강서구 녹산산업단지에 위치한 삼성전기 부산사업장은 대지면적 26만3323㎡(8만평)에 4500여명이 근무하는 부산 내 최대 사업장이다. 삼성전기 패키지기판의 2021년 생산실적은 70만3000㎡로 축구 경기장 100개 면적의 규모와 맞먹는다.

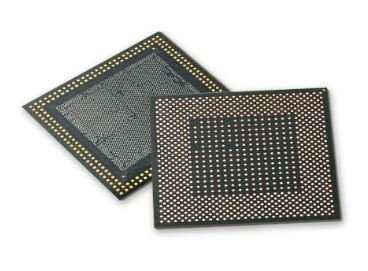

차세대 기판인 플립칩-볼그리드어레이(FC-BGA) 등 반도체 패키지기판 연구·개발(R&D) 및 생산 전진기지 역할을 맡고 있다. FC-BGA는 고집적 반도체 칩과 기판을 플립칩 범프로 연결하며 전기 및 열적 특성을 높인 패키지기판이다. 주로 PC, 서버, 네트워크, 자동차 등 고성능 및 고밀도 회로 연결을 요구하는 중앙처리장치(CPU), 그래픽 처리장치(GPU)에 사용된다.

FC-BGA생산 라인이 있는 공장 내부는 먼지 한 톨도 허용하지 않는 청정구역으로 라인 안에서는 간단한 선크림, 화장품조차 허용되지 않았다. 방진복을 입은 후 에어샤워로 소독까지 마쳐야 비로소 내부로 진입할 수 있었다. 라인 내부는 기판에 도금 처리를 한 후 회로 모양을 찍어내는 등 미세 회로 구현 작업이 한창이었다.

전자기기의 기능이 많아질수록 필요한 부품도 많아지고, 신호 전달에 필요한 길, 즉 회로가 많아지고 복잡해진다. 한정된 기판 면적 안에 많은 길(회로)을 만들어야 하기 때문에 한 면으로는 부족해 겹겹이 쌓아 올려 여러 층으로 만들어야 한다.

층간에도 회로가 연결돼야 하기 때문에 구멍을 뚫어 전기적으로 연결하기 위한 도금 과정을 거친다. 각 층들을 연결해주는 구멍을 비아라고 하는데, 일반적으로 80마이크로미터(um) 크기의 면적 안에 50um 수준의 구멍을 정확히 뚫어야 해 정교한 가공 기술력이 필요하다. 삼성전기는 A4용지 두께의 10분의1인 10um 수준의 비아를 구현할 수 있는 세계 최고 수준의 기술력을 갖췄다. 전기신호가 지나가는 길인 회로는 부품의 단자가 많아지고 연결해야 할 신호가 많아지면서 회로 선폭과 간격도 미세화되고 있다. 제작 과정은 원하는 회로 두께만큼 도금 후 남는 부분을 코팅한 다음 화학 작용(에칭)을 통해 필요한 회로만 형성하게 된다.

일반적으로 회로 폭과 회로 간 간격이 8~10um 수준의 얇은 선 폭을 구현해야 하는 어려운 기술이다. 최근에는 반도체 입출력 단자 수가 증가하면서 더 미세한 회로 구현이 필요로 하는데 삼성전기는 머리카락 두께의 40분의1인 3um 수준의 회로선 폭을 구현할 수 있는 기술력을 보유하고 있다.

삼성전기는 하반기 국내 최초 서버용 FCBGA 양산으로 하이엔드 시장에 본격적으로 진출할 예정이다. 반도체 고성능화에 따라 패키지 기판 기술도 점차 고도화되고 있다. 서버용, ARM CPU, 5세대(G) 안테나용 등 제조 난이도가 높고, 만들 수 있는 업체가한정적인 기판에 대한 수요가 늘어나는 추세다. 현재 삼성전기 패키지 기판 설비 가동률은 100%로 풀가동되고 있다.

mkchang@fnnews.com

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지