포스코그룹 포항·광양 사업장 현장르포

수소환원제철 상용화 '신철기 시대' 선도

석탄 대신 수소로 쇳물 만들어 '탈탄소'

미래 핵심 2차전지 소재 초격차 잰걸음

취임 100일 맞이한 장인화 회장

"전기차 캐즘이 기회" 자원 확보 속도

수소환원제철 상용화 '신철기 시대' 선도

석탄 대신 수소로 쇳물 만들어 '탈탄소'

미래 핵심 2차전지 소재 초격차 잰걸음

취임 100일 맞이한 장인화 회장

"전기차 캐즘이 기회" 자원 확보 속도

【포항(경북)·광양(전남)=최종근 기자】 장인화 포스코그룹 회장이 오는 28일 취임 100일을 맞는다. 포스코그룹은 장 회장 취임 이후 철강은 초격차 경쟁우위 회복, 2차전지 분야는 본원경쟁력을 확보하겠다는 목표를 세웠는데, 지난 24~25일 잇따라 찾은 경북 포항·전남 광양 사업장은 이런 목표를 향해 분주한 모습이었다.

수소환원제철 2030년 상용화

지난 24일 서울 여의도 면적의 3배 크기에 6500여명이 근무하는 거대한 포항제철소 내부는 수소환원제철 실증 작업이 한창이었다. 천시열 포항제철소장은 "(독자적인)수소환원제철 기술을 '하이렉스(HyREX)'라고 이름을 지었는데, 기술을 실증하는 설비를 만들었고, 가동을 하고 있다"고 말했다. 그는 "이 기술이 성공을 한다면 신(新)철기 시대를 포스코가 선도할 수 있다"면서 "전 세계 철강 산업을 리딩할 수 있을 것"이라고 자신감을 드러냈다.

이미 포스코는 환원제로 수소 25%, 일산화탄소 75%를 사용하는 파이넥스(FINEX) 공법으로 철강을 만들고 있다. 이날 파이넥스3공장에선 출선(쇳물이 나옴) 모습도 직접 확인할 수 있었다. 온도 전광판에는 섭씨 1491도를 가르키고 있었다. 포스코는 고유의 파이넥스 유동환원로 기술에 이어, 전기 융용로(ESF) 개발에도 나서며 100% 수소환원제철 상용화에 박차를 가하고 있다. ESF는 수소환원제철 하이렉스 기술을 완성시킬 수 있는 핵심 설비로 꼽힌다. 포스코는 최근 ESF 개발을 위한 시험 설비 가동을 시작했고, 지난 4월 첫 출선 작업을 시작했다. 이날 언론에 최초로 ESF 시험 설비를 공개했다. 박재훈 포스코 저탄소제철연구소 전기로연구그룹 그룹장은 "올해부터 내년까지 기술 개발을 끝내고, 그 다음에 데모 플랜트가 건설되면 최종적으로 가장 적합한 형태의 설비를 구성해서 상용화를 완료할 계획"이라고 말했다.

이후 올 1월 문을 연 수소환원제철 개발센터로 자리를 옮겼다. 건물 4층에 들어서자 포스코 하이렉스 시험설비가 들어설 부지가 펼쳐졌다. 배진찬 포스코 하이렉스추진반 상무는 "처음으로 쇳물을 만들어 낸 포항 1고로가 경제 국보 1호였다면, 수소환원제철 하이렉스 기술이 새로운 '경제 국보 1호'가 될 것"이라고 말했다.

포스코가 수소환원제철 상용화 기술을 완성하겠다고 선언하는 시점은 6년 뒤인 2030년이다. 수소환원제철은 철광석에서 산소를 떼어내는 환원과정에서 석탄이나 천연가스 등 탄소계 환원제가 아닌 수소를 사용하는 공법으로 '꿈의 기술'로 불렸다. 이제는 포스코의 기술 혁신 덕분에 상용화로 가는 막바지 작업에 진입했다. 포스코는 하이렉스 기술로 2050년 100% 수소환원제철로 전환할 방침이다. 다만, 재계 관계자는 "기술을 선점하는 것이 중요한데, 미국이나 일본 등과 비교해 정부 차원의 지원책이 여전히 부족한 실정"이라고 호소했다.

'2차전지' 핵심 엔진으로

지난 25일에는 포스코그룹의 광양 사업장을 찾았다. 포스코그룹은 리튬·니켈·흑연 등 2전지 원료부터 전구체, 양·음극재와 차세대 2전지용 소재까지 생산·공급하는 공급망을 완성했다. 실제 완성품 제조는 하지 않지만 자체적으로 전기차 배터리를 만들 수 있을 정도다. 특히 전남 율촌산업단지에는 포스코퓨처엠, 포스코필바라리튬솔루션, 포스코HY클린메탈 등의 그룹사가 몰려 있다. 포스코퓨처엠 광양 양극재 공장의 연 생산능력은 9만t으로 세계 최대 규모다. 이는 기아의 신형 전기차 EV3 스탠다드 모델(58kWh)에 탑재되는 배터리 100만대 이상을 만들 수 있을 정도다. 국내외 다른 사업장까지 합하면 15.5만t의 생산능력을 갖췄다.

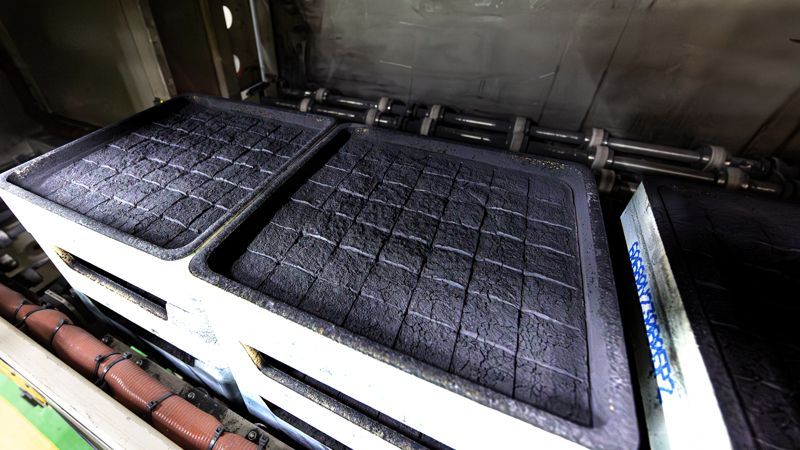

양극재 공장에 들어가기 위해선 안전모와 안전화, 보안경, 마스크 외에 덧신을 신어야 한다. 반도체 공장 수준까지는 아니지만, 먼지 유입을 최소화하기 위해서다. 15초간 에어샤워를 마친 후 입구를 통과하자 전구체와 리튬을 섞은 양극재 원료에 뜨거운 열을 가하는 소성 작업이 한창이었다. 고재민 포스코퓨처엠 광양양극재1공장장은 "소성로 총 길이는 55m, 총 22시간의 작업을 거친다"면서 "이물 관리 등도 꼼꼼하게 진행하고 있다"고 말했다. 포스코퓨처엠이 만든 양극재는 LG에너지솔루션과 제너럴모터스(GM)의 미국 합작사인 얼티엄셀즈와 삼성SDI 등으로 공급된다.

포스코필바라리튬솔루션은 전량 수입에 의존해온 수산화리튬을 처음으로 국산화시킨 곳이다. 지난해 1공장 가동을 시작했고, 2공장 건설이 한창이다. 연내 연산 4만3000t 규모의 생산능력을 갖출 계획이다. 포스코필바라리튬솔루션에서 생산한 수산화리튬을 포스코퓨처엠에 공급하고, 포스코퓨처엠이 만든 양극재는 전기차 등에 탑재되는 구조다. 향후 포스코그룹은 2차전지 소재 사업을 더욱 확장할 계획이다. 방진철 포스코홀딩스 2전지소재총괄 상무보는 "전기차 캐즘 시기를 잘 활용해서 리튬 광산과 염호를 추가 확보하는 방안을 추진할 것"이라고 말했다.

cjk@fnnews.com 최종근 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지