에너지기술연구원, 양극 코팅을 4분 만에 끝내는 기술 개발

전기화학 반응때 저항 10배 낮아지고, 전력생산량 3배 증가

연료전지는 물론 고온 수전해 장치도 적용 가능한 기술 확보

전기화학 반응때 저항 10배 낮아지고, 전력생산량 3배 증가

연료전지는 물론 고온 수전해 장치도 적용 가능한 기술 확보

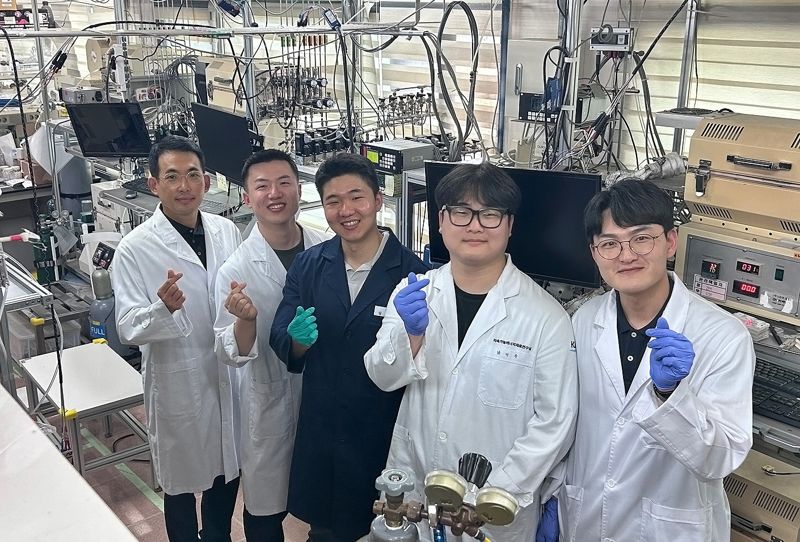

[파이낸셜뉴스] 한국에너지기술연구원 수소융복합소재연구실 최윤석 박사팀이 한국과학기술원(KAIST) 신소재공학과 정우철 교수, 부산대 재료공학부 박범경 교수 연구진과 함께 고체산화물 연료전지(SOFC)의 전력생산 능력을 3배 이상 끌어올렸다. 특히 공기와 접촉되는 양극 촉매의 코팅을 4분 만에 끝낼 수 있는 기술을 개발했다.

12일 에너지기술연구원에 따르면, 연구진이 개발한 코팅기술로 촉매를 만들어 연료전지를 400시간 이상 작동시키며 테스트를 진행했다. 그결과, 연료전지의 전력 생산량이 650도의 낮은 온도에서도 기존 142 ㎽/㎠ 에서 418 ㎽/㎠로 3배 이상 향상됐다. 또한 전기화학 반응 중 발생하는 저항이 10배 낮아졌다.

최윤석 박사는 "이번에 개발한 전기화학 증착기술은 기존 고체산화물 연료전지 제작 공정에 큰 영향을 주지 않는 후처리 공정으로 경제적으로 산화물 나노 촉매를 도입해 산업적 활용성이 높다"고 말했다. 그러면서 "고체산화물 연료전지 뿐만아니라 수소 생산을 위한 고온 수전해(SOEC) 등 다양한 에너지 변환장치에 적용 가능한 원천기술을 확보했다"고 덧붙였다.

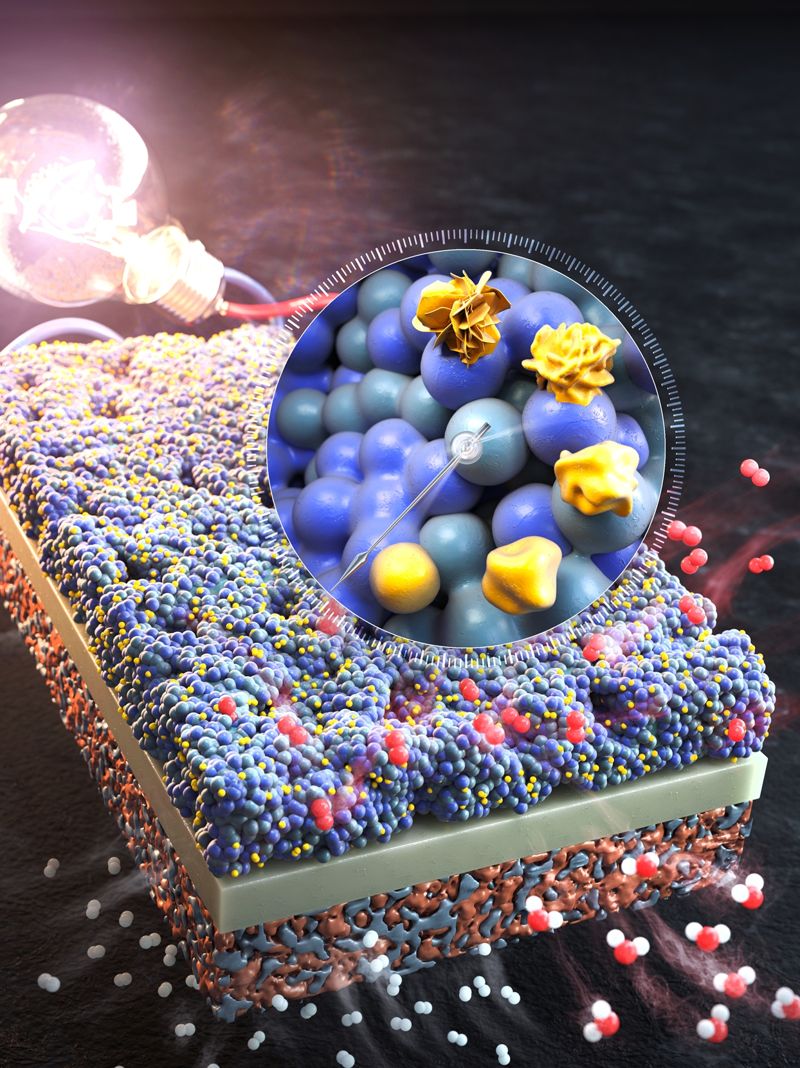

고체산화물 연료전지의 성능은 공기극인 양극에서 일어나는 산소환원반응에 의해 결정된다. 연료극인 음극에서 일어나는 반응에 비해 양극의 반응 속도가 느려 전체 반응 속도를 제한하기 때문이다. 이처럼 느린 속도를 극복하기 위해 활성이 높은 새로운 공기극 소재를 개발하고 있으나 아직까지는 화학적 안정성이 부족해 지속적인 연구가 필요한 상황이다.

연구진은 안정성이 우수해 산업계에 널리 사용되는 소재인 LSM-YSZ 복합전극의 성능을 한 차원 높이는데 집중했다.

이를위해 상온, 상압에서 작동하면서 복잡한 장비와 공정이 필요하지 않은 전기화학 증착법을 도입했다. 이 방식은 진공 상태에서 원하는 금속을 가열, 증발시켜 그 증기를 물체 표면에 얇은 막으로 입힌다.

복합전극을 프라세오디뮴 이온이 포함된 용액에 담가 전류를 흐르게 하면, 전극 표면에서 생성된 수산화기와 프라세오디뮴 이온이 만나 침전물의 형태로 변하고 전극에 균일하게 코팅된다. 이렇게 형성된 코팅층은 건조 과정을 거쳐 산화물 형태로 바뀌고 고온의 환경에서도 안정적으로 전극의 산소환원반응을 촉진한다. 이 코팅 공정에 들이는 시간은 단 4분에 불과했다.

한편, 연구진은 이번 연구 결과를 재료과학 분야 세계적 학술지인 '어드밴스드 머티리얼즈(Advanced Materials)'에 발표했다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지